CACINGAN

Helmintologi adalah ilmu yang mempelajari parasit yang berupa cacing. Berdasarkan taksonomi , helmint dibagi menjadi :

1. NEMATHELMINTHES (cacing gilik)

2. PLATYHELMINTHES (cacing pipih)

Dalam Parasitologi Kedokteran diadakan pembagian NEMATHELMINTHES (kelas nematoda) menjadi nematoda usus yang hidup di rongga usus dan nematoda jaringan yang hidup dijaringan berbagai alat tubuh. PLATYHELMINTHES dibagi menjadi kelas TREMATODA (cacing daun) dan kelas CESTODA (cacing pita).

Nematoda mempunyai jumlah spesies yang terbesar diantara cacing yang hidup sebagai parasit, yang termasuk nematoda usus :

1. Ascaris lumbricoides

2. Toxocara canis dan Toxocara cati

3. Necator americanus dan Ancylostoma duodenale

4. Ancylostoma braziliense dan Ancylostoma caninum

5. Trichuris trichiura

6. Strongyloides stercoralis

7. Enterobius vermicularis / Oxyuris vermicularis

8. Trichinella spiralis

Nematoda jaringan yang termasuk filaria limfatik :

1. Wuchereria bancrofti

2. Brugia malayi

3. Brugia timori

Yang termasuk filaria non limfatik:

1. Loa-loa

2. Onchocerca volvulus

Pada kelas Trematoda, yang termasuk Trematoda Hati:

1. Clonorchis sinensis

2. Opistorchis felineus

3. Opistorchis viverini

4. Fasciola hepatica

Yang termasuk Trematoda Paru :

1. Parogonimus westremani

Yang termasuk Trematoda Usus :

1. Keluarga Fasciolidae

2. Keluarga Echinostomatidae

3. Keluarga Heterophydae

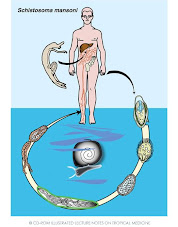

Yang termasuk Termatoda Darah :

1. Schistosoma haematobium

2. Schistosoma japonicum

3. Schistosoma mansoni

Berikut adalah termasuk kelas Cestoda :

1. Diphyllobothrium latum

2. Hymenolepis nana

3. Echinococus granulosus

4. E. Multiculoris

5. Taenia saginata

6. Taenia solium

Cacing-cacing tersebut diatas berbeda-beda dalam hal habitat, reservoar, daur hidup, portal entri maupun eksit, mode tranmisi dan juga faktor-faktor suseptibilitas pejamu

Berikut kelompok kami akan membahas mengenai cacing dari kelas Nematoda dengan spesies Oxyuris vermicularis / Enterobius vermicularis atau orang kita lebih mengenalnya dengan cacing kremi.

Enterobius vermicularis / Oxyuris vermicularis (cacing kremi)

Sejarah

Enterobius vermicularis telah diketahui sejak dahulu dan telah banyak dilakukan penelitian mengenai biologi, epidemiologi dan gejala klinisnya

Hospes dan nama penyakit

Manusia adalah satu-satunya hospes dan penyakitnya disebut enterobiasis atau oksiurisis

Distribusi geografik

Parasit ini kosmopolit tetapi lebih banyak ditemukan di daerah dingin daripada di daerah panas. Hal ini mungkin disebabkan karena pada umumnya orang di daerah dingin jarang mandi dan mengganti baju dalam. Penyebaran cacing ini juga ditunjang oleh eratnya hubungan antara manusia satu dengan lainnya serta lingkungan yang sesuai.

Morfologi dan daur hidup

Cacing betina berukuran 8-13 mm x 0,4 mm, cacing jantan berukuran 2-5 mm. Habitat cacing dewasa biasanya di rongga sekum usus besar dan diusu halus yang berdekatan dengan rongga sekum. Makanannya adalah isi dari usus. Cacing betina yang gravid mengandung 11.000 – 15.000 butir telur, bermigrasi kedaerah perianal untuk bertelur dengan cara kontraksi uterus dan vaginanya. Telur-telur jarang dikeluarkan diusus, sehingga jarang ditemukan di dalam tinja. Telur menjadi matang dalam waktu kira-kira 6 jam setelah dikeluarkan, pada suhu badan. Telur resisten terhadap desinfektan dan udara dingin. Dalam keadaan lembab telur dapat hidup sampai 13 hari.

Kopulasi cacing jantan dan betina mungkin terjadi di sekum. Cacing jantan mati setelah kopulasi dan cacing betina mati setelah bertelur.

Infeksi cacing kremi terjadi bila menelan telur matang, atau bila larva dari telur yang menetas didaerah perianal bermigrasi kembali keusus besar. Bila telur matang yang tertelan, telur menetas di duedenum dan larva rabditiform berubah dua kali sebelum menjadi dewasa di yeyunum dan bagian atas ileum.

Waktu yang diperlukan untuk daur hidupnya, mulai dari tertelannya telur matang sampai menjadi cacing dewasa gravid yang bermigrasi ke dareha perianal, berlangsung kira-kira 2 minggu sampai 2 bulan. Mungkin hanya berlangsung selama 1 bulan karena telur-telur cacing dapat ditemukan kembali pada anus paling cepat 5 minggu sesudah pengobatan.

Infeksi cacing kremi dapat sembuh sendiri (self limited). Bila tidak ada reinfeksi, tanpa pengobatan infeksi dapat berakhir.

Patologi dan gejala klinis

Entrobiasis relatif tidak berbahaya, jarang menimbulkan lesi yang berarti. Gejala klinis yang menonjol disebabkan iritasi disekitar anus, perineum dan vagina oleh cacing betina gravid yang bermigrasi kedaerah anus dan vagina sehingga menyebabkan pruritus lokal.. Oleh karena cacing bermigrasi kedaerah anus dan menyebaban pruritus ani maka penderita menggaruk daerah sekitar anus sehingga timbul luka garuk disekitar anus. Keadaan ini sering terjadi pada waktu malam hari hingga penderita terganggu tidurnya dan menjadi lemah. Kadang-kadang cacign dewasa muda dapat bergerak ke usus halus bagian proksimal sampai ke lambung, esofagus dan hidung sehingga menyebabkan gangguan didaerah tersebut. Cacing betina gravid mengembara dan dapat bersarang di vagina dan di tuba falopi sehingga menyebabkan radang disaluran telur. Cacing sering ditemukan diapendiks tetapi jarang menyebabkan appendisitis.

Beberapa gejala karena infeksi cacing Enterobiasis vermicularis dikemukakan oleh beberapa penyelidik yaitu kurang nafsu makan, berat badan turun, aktifitas meninggi, enuresis, cepat marah, gigi menggeretak, insomnia dan masturbasi, tetapi kadang sukar untuk membuktikan hubungan sebab dengan cacing kremi.

Diagnosis

Infeksi cacing sering diduga pada anak yang menunjukkan rasa gatal di sekitar anus pada waktu malam hari. Diagnosis dibuat dengan menemukan telur dan cacing dewasa. Telur cacing dapat diambil dengan mudah dengan alat anal swab yang ditempelkan di sekitar anus pada waktu pagi hari sebelum anak buang air besar dan mencuci pantat (cebok).

Anal swab adalah suatu alat dari batang gelas atau spatel lidah yang pada ujungnya dilekatkan Scotch adhesive tape. Bila adhesive tape ini ditempelkan di daerah sekitar anus, telur cacing akan menempel pada perekatnya. Kemudian adhesive tape diratakan pada kaca benda dan dibubuhi sedikit toluol untuk pemeriksaan mikroskopik. Sebaiknya pemeriksaan dilakukan 3 hari berturut-turut.

Pengobatan dan prognosis.

Seluruh anggota keluarga sebaiknya diberi pengobatan

bila ditemukan salah seorang anggota mengandung cacing kremi. Obat piperazin dosis tunggal 3-4 gram (dewasa) atau 25 mg/kg berat badan (anak-anak), sangat efektif bial diberikan pagi hari diikuti minum segelas air sehingga obat sampai ke sekum dan kolon. Efek samping yang mungkin terjadi adalah mual dan muntah. Oabat lain yang juga efektif adalah pirantel pamoat dosis 10 mg/kg berat badan atau mebendazol dosis tunggal 100 mg atau albendazol dosis tunggal 400 mg. Mebendazol efektif terhadap semua stadium perkembangan cacing kremi, sedangkan pirantel dan pipreazin dosis tunggal tidak efektif terhadap stadium muda. Pengobatan sebaiknyadiulang 2-3 minggu kemudian.

Pengobatan secara periodik memberikan prognosis yang baik.

Epidemiologi

Penyebaran cacing kremi lebih luas dari cacing lain. Penularan dapat terjadi pada suatu keluarga atau kelompok-kelompok yang hidup dalam satu lingkungan yang sama seperti asrama, rumah piatu. Telur cacing dapat diisolasi dari debu di ruangan sekolah atau kafetaria sekolah dan mungkin ini menjadi sumber infeksi bagi anak-anak sekolah. Di berbagai rumah tangga dengan beberapa anggota keluarga yang mengandung cacing kremi, telur cacing dapat ditemuka. (92%) di lantai, meja, kursi, bufet, tempat duduk kakus (toilet seats), bak mandi, alas kasur, pakaian. Hasil penelitian menunjukkan angka prevalensi pada berbagai golongan manusia 3-80%. Penelitian di daerah Jakarta Timur melaporkan bahwa kelompok usia terbanyak yang menderita entrobiasis adalah kelompok usia antara 5-9 tahun yaitu terdapat 46 anak (54,1%) dari 85 anak yang diperiksa.

Penularan dapat dipengaruhi oleh :

1. Penularan dari tangan ke mulut sesudah menggaruk daerah perianal (autoinfeksi) atau tangan dapat menyebarkan telur kepada orang lain maupun kepada diri sendiri karena memegang benda-benda maupun pakaian yang terkontaminasi.

2. Debu merupakan sumber infeksi oleh karena mudah diterbangkan oleh angin sehingga telur melalui debu dapat tertelan.

3. Retrofeksi melalui anus : larva dari telur yang menetas di sekitar anus kembali masuk ke usus.

Anjing dan kucing bukan mengandung cacing kremi tetapi

dapat menjadi sumber infeksi oleh karena telur dapat menempel pada bulunya. Frekuensi di Indonesia tinggi, terutama pada anak dan lebih banyak ditemukan pada golongan ekonomi lemah. Frekuensi pada orang kulit putih lebih tinggi darpada orang negro.

Kebersihan perorangan penting untuk pencegahan. Kuku hendaknya selain dipotong pendek, tangan dicuci sebelum makan. Anak yang mengandung cacing kremi sebaiknya memakai celana panjang jika hendak tidur supaya alat kasur tidak terkontaminasi dan tangan tidak menggaruk daerah perianal.

Makanan hendaknya dihindarkan dari debu dan tangan yang mengandung parasit. Pakaian dan als kasur hendaknya dicuci bersih dan diganti setiap hari.